Толщина 5052 алюминиевого листа превосходная прочность и долговечность

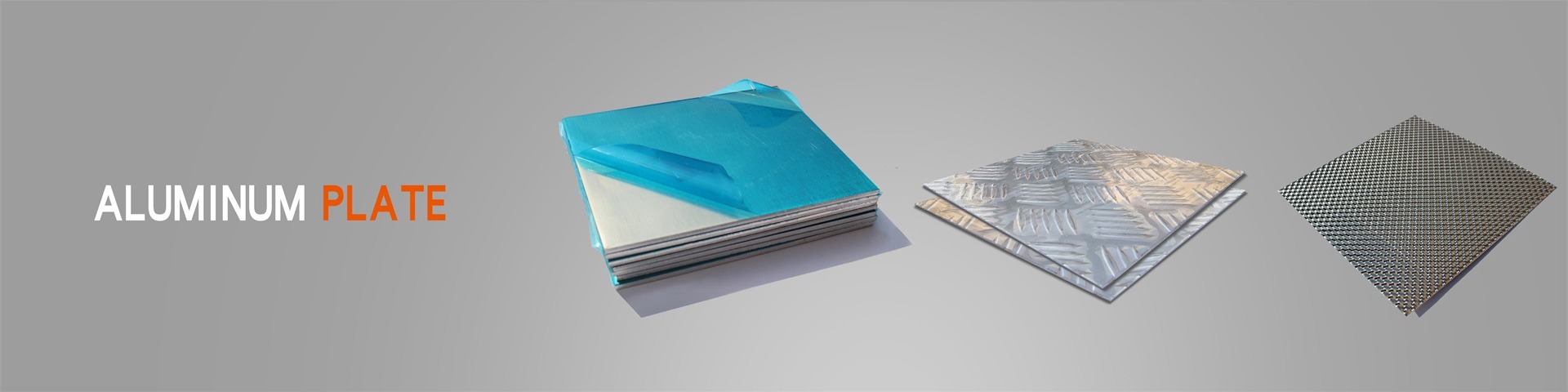

В современной промышленности материалы играют ключевую роль, и 5052 алюминиевый лист выделяется своей исключительной прочностью и долговечностью. Этот сплав, известный своими превосходными механическими свойствами, широко используется в различных отраслях, от строительства до автомобилестроения. В данной статье мы подробно рассмотрим, почему толщина 5052 алюминиевого листа делает его идеальным выбором для требовательных применений, анализируя его состав, преимущества и практические аспекты.

Введение в 5052 алюминиевый сплав

5052 алюминиевый сплав относится к группе алюминиево-магниевых сплавов, которые характеризуются высокой коррозионной стойкостью и отличной свариваемостью. Основные легирующие элементы включают магний (около 2,2-2,8%) и хром (до 0,15-0,35%), что придает сплаву уникальные свойства. Толщина листов из этого сплава может варьироваться от тонких фольг до толстых пластин, обычно в диапазоне от 0,2 мм до 6 мм или более, что позволяет адаптировать материал под конкретные нужды.

Исторически, 5052 сплав был разработан в середине XX века как ответ на растущие потребности в легких и прочных материалах для аэрокосмической и морской отраслей. Его превосходная прочность на растяжение, которая может достигать 210-290 МПа, и высокая усталостная прочность делают его незаменимым в условиях переменных нагрузок. Кроме того, сплав обладает хорошей пластичностью, что упрощает процессы формовки и обработки.

Важность толщины в контексте 5052 алюминиевого листа нельзя переоценить. Толщина напрямую влияет на механические свойства, такие как жесткость и сопротивление изгибу. Например, более толстые листы (например, 3-6 мм) идеально подходят для конструкционных применений, где требуется высокая несущая способность, в то время как тонкие листы (0,2-1 мм) часто используются в упаковке или электронике. Это разнообразие делает 5052 сплав универсальным решением для множества задач.

Химический состав и свойства 5052 алюминиевого листа

Химический состав 5052 алюминиевого сплава тщательно сбалансирован для достижения оптимальных характеристик. Основные элементы включают алюминий (базовый элемент), магний (2,2-2,8%), который усиливает прочность и коррозионную стойкость, и хром (0,15-0,35%), улучшающий устойчивость к коррозии и жаропрочность. Дополнительно, сплав содержит небольшие количества железа, кремния и меди, которые контролируются для минимизации негативных эффектов, таких как хрупкость.

Механические свойства 5052 алюминиевого листа впечатляют. Прочность на растяжение составляет от 210 до 290 МПа, что выше, чем у многих других алюминиевых сплавов, таких как 3003 или 1100. Это делает его подходящим для применений, где важна нагрузочная способность. Предел текучести находится в диапазоне 150-240 МПа, а удлинение при разрыве может достигать 12-25%, что свидетельствует о хорошей пластичности. Эти свойства обеспечиваются не только составом, но и процессами термической обработки, такими как отжиг или закалка, которые могут быть настроены для конкретных требований.

Коррозионная стойкость — еще одно ключевое преимущество 5052 сплава. Благодаря высокому содержанию магния, он образует защитный оксидный слой, который предотвращает окисление и коррозию в агрессивных средах, таких как морская вода или промышленные атмосферы. Это свойство особенно ценно в судостроении и химической промышленности, где материалы постоянно подвергаются воздействию влаги и химикатов. Сравнивая с другими сплавами, 5052 демонстрирует лучшую стойкость к коррозии, чем сплавы серии 6xxx, но может уступать в прочности некоторым сплавам серии 7xxx.

Влияние толщины на эти свойства очевидно. Более толстые листы обладают повышенной жесткостью и устойчивостью к деформации, что критически важно для структурных элементов. Например, лист толщиной 4 мм может выдерживать значительные нагрузки без прогиба, в то время как тонкий лист 0,5 мм подходит для applications, где вес и гибкость являются приоритетом. Стандартные толщины для 5052 листа включают 0,5 мм, 1 мм, 2 мм, 3 мм, 4 мм, 5 мм и 6 мм, каждая из которых оптимизирована для specific use cases.

Преимущества 5052 алюминиевого листа

Превосходная прочность 5052 алюминиевого листа является одним из его главных достоинств. Эта прочность обусловлена дисперсионным упрочнением, обеспечиваемым магнием в составе сплава. В практических terms, это означает, что конструкции из 5052 листа могут выдерживать высокие механические нагрузки, такие как ветровые нагрузки в зданиях или ударные воздействия в транспортных средствах. Например, в автомобильной промышленности 5052 листы используются для изготовления кузовных панелей, где они обеспечивают crashworthiness и снижение веса по сравнению со сталью.

Долговечность — another key advantage. 5052 сплав обладает высокой устойчивостью к усталости, что позволяет ему выдерживать циклические нагрузки без трещин или разрушения. Это делает его ideal для applications, где materials подвергаются repeated stress, such as в авиационных компонентах или морских конструкциях. Срок службы изделий из 5052 алюминия может превышать 20 лет при proper maintenance, thanks to its corrosion resistance and mechanical integrity.

Легкость — еще один плюс. Плотность алюминия составляет около 2,7 г/см³, что значительно ниже, чем у стали (7,8 г/см³). Это позволяет снизить общий вес конструкций, leading to energy savings in transportation and easier handling during installation. В combination с прочностью, это делает 5052 лист attractive для aerospace and automotive industries, where weight reduction is critical for fuel efficiency.

Свариваемость и обрабатываемость 5052 сплава также noteworthy. Он легко поддается сварке методами TIG or MIG, without significant loss of properties in the heat-affected zone. Additionally, it can be formed, bent, and machined with standard tools, reducing production costs and time. This versatility expands its applications to areas like packaging, where thin sheets are used for cans or foil, and electronics, for heat sinks or enclosures.

Экологические benefits shouldn't be overlooked. Алюминий is highly recyclable, and 5052 сплав can be reused multiple times without degradation of properties. This supports sustainability initiatives and reduces the environmental footprint of industries that adopt it.

Применения 5052 алюминиевого листа в различных отраслях

В строительной отрасли 5052 алюминиевый лист находит широкое применение благодаря своей прочности и коррозионной стойкости. Он используется для фасадных систем, кровельных материалов и внутренних отделочных элементов. Например, листы толщиной 2-4 мм employed in curtain walls provide excellent weather resistance and aesthetic appeal. In seismic regions, the ductility of 5052 allows structures to absorb energy during earthquakes, enhancing safety. Projects like the Burj Khalifa in Dubai utilized aluminum alloys for cladding, demonstrating the material's reliability in high-rise buildings.

Автомобилестроение extensively uses 5052 лист for body panels, trim, and structural components. The combination of light weight and strength helps improve fuel economy and reduce emissions. Electric vehicles (EVs) benefit particularly, as weight savings extend battery range. Companies like Tesla incorporate aluminum alloys in their designs, with 5052 often chosen for its formability and durability. Thinner sheets (0.5-1 mm) are used for interior parts, while thicker ones (2-3 mm) serve for chassis reinforcements.

В судостроении и морской индустрии, 5052 алюминиевый лист is prized for its resistance to saltwater corrosion. It is used for hulls, decks, and superstructures of boats and ships. Thicknesses of 3-6 mm are common for structural integrity, ensuring vessels can withstand harsh marine environments. The alloy's weldability allows for complex designs, and its longevity reduces maintenance costs over time. Examples include luxury yachts and commercial ferries, where 5052 contributes to safety and performance.

Аэрокосмическая отрасль relies on 5052 for non-critical structural parts, such as interior panels and brackets, due to its good strength-to-weight ratio. While not as strong as some aerospace-specific alloys like 7075, 5052 offers a balance of properties for secondary applications. Its use in aircraft interiors helps reduce overall weight, contributing to fuel efficiency.

Другие применения включают упаковку (e.g., алюминиевые банки для напитков, где тонкие листы 0,2-0,3 мм обеспечивают barrier properties), электронику (heat sinks and enclosures), и general manufacturing (e.g., storage tanks or machinery parts). In each case, the thickness is selected based on load requirements: thinner for flexibility, thicker for strength.

Сравнение с другими алюминиевыми сплавами

При выборе алюминиевого сплава, важно сравнивать 5052 с alternatives. Например, сплав 3003 offers good formability and corrosion resistance but lower strength (tensile strength around 110-200 MPa), making it suitable for applications where high strength is not critical, such as cooking utensils or signage. 5052, with its higher strength, is better for structural roles.

Сплав 6061 is another common choice, known for its excellent mechanical properties and weldability. However, 6061 has higher silicon and magnesium content, leading to better strength but potentially lower corrosion resistance in some environments compared to 5052. 6061 is often used in automotive and aerospace for critical components, while 5052 shines in marine and construction due to its superior corrosion resistance.

Сплав 7075 is one of the strongest aluminum alloys, with tensile strength up to 570 MPa, but it suffers from poor corrosion resistance and requires protective coatings. It is used in aerospace for high-stress parts, whereas 5052 is preferred for applications where corrosion is a concern without the need for extreme strength.

В terms of cost, 5052 is generally more affordable than high-performance alloys like 7075, making it a cost-effective solution for many industries. Its balance of properties justifies its popularity, especially when thickness is optimized for the application.

Факторы, влияющие на выбор толщины

Выбор толщины 5052 алюминиевого листа зависит от multiple factors. First, mechanical loads: higher loads require thicker sheets to prevent deformation. For instance, in structural beams, thicknesses of 4-6 mm might be necessary, while for non-load-bearing panels, 1-2 mm could suffice.

Second, environmental conditions: in corrosive environments like coastal areas, thicker sheets provide a longer service life by offering more material to resist corrosion over time. Standards such as ASTM or ISO provide guidelines for minimum thickness based on exposure categories.

Third, weight constraints: in industries like automotive or aerospace, thinner sheets are preferred to reduce weight, but they must still meet strength requirements. This often involves trade-offs, and finite element analysis (FEA) is used to optimize thickness during design.

Fourth, manufacturing processes: thicker sheets may require more energy for forming or welding, increasing costs. Conversely, thin sheets are easier to handle but might be prone to damage during installation.

Fifth, cost considerations: thicker material is generally more expensive due to higher raw material usage, so engineers must balance performance with budget. Bulk ordering of standard thicknesses can reduce costs through economies of scale.

Examples illustrate this: in a building facade, a 3 mm thick 5052 sheet might be chosen for its balance of strength and weight, whereas in a marine application, a 5 mm sheet ensures durability against wave impacts.

Будущие тенденции и инновации

Будущее 5052 алюминиевого листа looks promising with ongoing advancements. Research is focused on enhancing its properties through microalloying or novel processing techniques, such as severe plastic deformation, to increase strength without compromising corrosion resistance. This could lead to even thinner sheets with high performance, reducing material usage and costs.

In sustainability, the push for circular economy is driving improvements in recycling technologies for aluminum alloys. 5052, being highly recyclable, will benefit from these trends, making it more attractive for eco-conscious industries.

Digitalization and Industry 4.0 are enabling smarter manufacturing, with thickness optimization through AI and simulation tools. This allows for custom thickness profiles tailored to specific applications, improving efficiency and reducing waste.

Emerging applications include renewable energy sectors, such as solar panel frames or wind turbine components, where 5052's durability and light weight are advantageous. As global demand for lightweight materials grows, 5052 is poised to remain a key player.

Challenges include competition from composite materials and other alloys, but the inherent benefits of 5052 ensure its continued relevance. Innovations in coating technologies, such as nanocoatings for enhanced corrosion protection, could further extend its lifespan.

Заключение

В заключение, 5052 алюминиевый лист с его превосходной прочностью и долговечностью представляет собой выдающийся материал для широкого спектра применений. Его химический состав, механические свойства и адаптивность к различным толщинам делают его незаменимым в строительстве, автомобилестроении, судостроении и beyond. By carefully selecting thickness based on specific needs, industries can leverage its advantages for improved performance, cost savings, and sustainability. As technology evolves, 5052 will continue to play a vital role in shaping the future of materials engineering.

Для дальнейшего изучения, рекомендуется обратиться к стандартам ASTM B209 или консультироваться с производителями для получения tailored solutions. 5052 алюминиевый лист — это не просто материал, а инвестиция в надежность и инновации.